RComposite di Northern Light Composites: la vetroresina diventa ecologica

Si chiama rComposite ed è il laminato totalmente riciclabile prodotto da una start up tutta italiana con il quale è oggi possibile realizzare barche ecosostenibili al 100{2e3577d2bd6aebaa150c85c33fcd353783f1aa6c690283591e00ef60b3336fc8}. Finalmente.

Bella la vetroresina! Leggera e resistente, ha bisogno di poca manutenzione e dura nel tempo, non pone quasi limiti alle forme che possono essere realizzate, è mediamente più economica di altri materiali utilizzati per la costruzione delle barche. Tutto molto bello ma…

C’è, infatti, un “ma” grande come una casa relativo alla sostenibilità ambientale di questo materiale che, come tutti i materiali plastici, è difficile da riciclare o smaltire. Anzi di più, visto che la vetroresina è un materiale plastico composito, ovvero costituito da due elementi distinti: la matrice, ovvero la resina, e la fibra di rinforzo (vetro o altre fibre come il kevlar o il carbonio).

E così, quando la barca diventa troppo vecchia e andrebbe smaltita, di questo materiale fatto per durare non si sa più cosa farne se non farlo diventare un rifiuto speciale che a volte, purtroppo, qualche incivile preferisce abbandonare in mezzo a un prato. O, peggio, decide di affondare deliberatamente la barca e farla sparire. Tutto per non affrontare le spese, – a dire la verità alquanto ingenti – per il suo corretto smaltimento.

La vetroresina è infatti più difficile da smaltire della normale plastica, fondamentalmente per due motivi:

➤ Perché la barca è un oggetto generalmente complesso, composto da più elementi e più materiali diversi spesso non facilmente separabili tra loro, condizione che certo non favorisce il riciclo o riuso dei singoli componenti o materiali.

➤ Perché la vetroresina in sé, come accennato, è un materiale composito costituito da due diversi elementi che, restando uniti, la rendono un materiale difficilmente riutilizzabile che non può essere smaltito in alcun modo. In realtà qualcuno riutilizza la vetroresina triturata come materiale inerte per farne un isolante o utilizzarlo come substrato nell’edilizia, ma si tratta di utilizzi poco frequenti anche a causa della scarsa convenienza economica (per questi usi esistono materiali più efficienti e soluzioni più economiche).

Il primo problema si può superare progettando e costruendo la barca secondo la metodologia del Design for Disassembly (DFD), quella metodica che prevede di progettare e costruire in modo che tutti i componenti della barca, o parte di essi, possano essere facilmente smontati. Come si fa nel mondo dell’auto in cui si progetta pensando a come poi smontare per rendere ogni componente facilmente riutilizzabile o riciclabile. Immaginate un po’ un Ikea al contrario! Se i mobili Ikea sono progettati e costruiti per essere facilmente (si spera!) montati, il DFD funziona al contrario. Non a caso il DFD è figlio del Design for Assembly (DFA) con cui sono costruiti i mobili Ikea. Ma questo è un altro argomento. Torniamo alla nostra vetroresina.

Il secondo problema a cui abbiamo accennato è ancora più complesso e di difficile risoluzione, perché i due elementi che costituiscono la vetroresina – matrice e rinforzo – sono materiali che andrebbero trattati in modo diverso al fine di un loro riciclo o riuso. Così, anche usando fibre di rinforzo vegetali (teoricamente sostenibili al 100{2e3577d2bd6aebaa150c85c33fcd353783f1aa6c690283591e00ef60b3336fc8}) è praticamente impossibile riuscire a separarle dalla matrice, la resina, con metodi relativamente semplici ed economici e, allo stesso tempo, non inquinanti. Impossibile fino a ieri, perché oggi c’è, finalmente, una vetroresina pienamente riciclabile e sostenibile.

O, almeno è quello che sostengono i tecnici della start up italiana Northern Light Composites (NLCOMP) che hanno studiato e messo a punto questo rComposite, un nuovo composito realizzato con fibre di origine vegetale (principalmente lino) e una resina termoplastica Elium che è possibile separare dalle fibre e rigenerare dopo un semplice processo di polverizzazione e scioglimento. Anche l’eventuale anima del composito in Atlas HPE, in caso di un laminato sandwich, è riciclabile. Tutto per ottenere un prodotto barca interamente riciclabile ed ecosostenibile senza nulla togliere alle caratteristiche meccaniche necessarie, caratteristiche che saranno analoghe a quelle di una barca realizzata con un laminato tradizionale (vetro e resina poliestere o vinilestere).

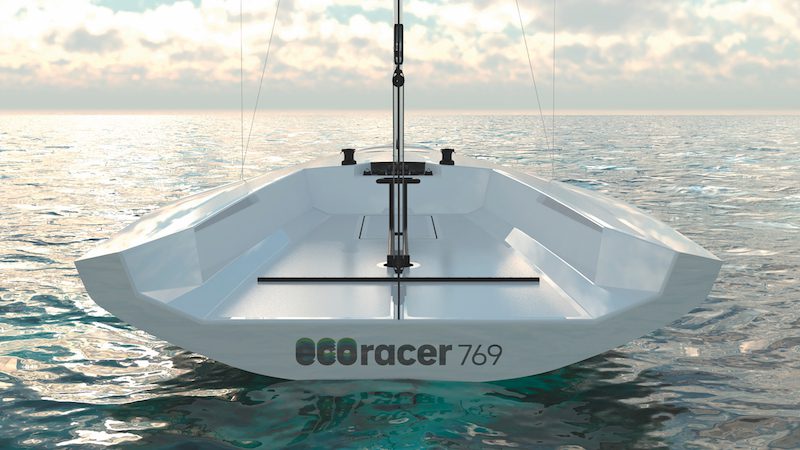

Tanto che dopo la prima barca costruita, Ecoprimus, una piccola barca a vela molto simile all’Optimist (la barca a vela con cui da decenni i bambini approcciano la vela) presentata giusto un anno fa al salone di Genova, è stata realizzata una barca a vela da regata di quasi 8 metri: Ecoracer 769, una barca che vuole diventare la prima classe monotipo totalmente sostenibile sul mercato. Tanto per sottolineare che con rComposite si ottengono laminati con caratteristiche meccaniche di tutto rispetto, NLCOMP sta progettando la deriva volante Ecofoiler, ispirata ai monoscafi con i foil, gli AC75 dell’ultima America’s Cup. Questa piccola barca a vela volante di soli 3,8 metri, con la quale dimostrare anche ai più scettici le performance della nuova vetroresina ecologica, sarà in acqua il prossimo anno.

Si tratta di piccole imbarcazioni, è vero, ma è l’inizio di una nuova fase in cui la sostenibilità totale di una barca si può ottenere senza dover rinunciare ai vantaggi della vetroresina a cui abbiamo accennato. Inizio di una nuova fase il cui merito va a tre giovanissimi velisti, Fabio Bignolini, Andrea Paduano e Piernicola Paoletti, i fondatori appunto della Northern Light Composite, startup innovativa con sede a Monfalcone, nata a fine 2019 come spinoff di Northern Light Sailing Team, associazione velica triestina protagonista nelle ultime stagioni nella regate d’altura con svariati successi in ambito internazionale.

Dentro c’è tutto il know-how che i tre hanno acquisito quando erano studenti universitari coinvolti nella costruzione di skiff sostenibili nell’ambito della 1001 Vela Cup, sfida tra atenei di tutta Italia. Ai loro, che si occupano rispettivamente del Project Management, della Ricerca e Sviluppo e della raccolta di finanziamenti per lo sviluppo aziendale, abbiamo rivolto qualche domanda per saperne di più di questa piccola rivoluzione ecologica.

Da dove nasce l’esigenza di una vetroresina ecosostenibile e riciclabile?

Nel 2011 – inizia Andrea Paduano, CTO di NLCOMP – circa 75.000 imbarcazioni in vetroresina non erano più in circolazione nel mondo e il 54{2e3577d2bd6aebaa150c85c33fcd353783f1aa6c690283591e00ef60b3336fc8} di queste è stato abbandonato, con oltre 53.460 tonnellate di rifiuti da smaltire. Negli ultimi dieci anni questo disastro ambientale non si è mai fermato. Noi puntiamo a risolvere proprio questo problema tramite una nuova idea di economia circolare. La normale vetroresina è realizzata con tessuti in fibre di vetro e una resina termoindurente a base poli o vinilestere. Anche se esistono fibre naturali (lino, canapa, basalto) e resine a base bio, il problema è separarle una volta unite. Al giorno d’oggi i processi per smaltire o recuperare la vetroresina sono molto costosi in termici sia economici sia ambientali: l’incenerimento o il riciclo per via chimica infatti non sono vantaggiosi, oltre che essere inquinanti.

Qual è la vostra soluzione al problema?

Ci sono aziende, come la startup italiana Korec, che stanno sviluppando un modo per recuperare la matrice termoindurente con interessanti risultati. Noi invece abbiamo affrontato la questione in modo differente, usando una matrice termoplastica di nuova generazione che può essere riciclata e riutilizzata grazie a processi industriali già in fase avanzata di perfezionamento. Con la soluzione Northern, grazie alla resina di nuova concezione che è possibile “sciogliere”, è possibile separare e recuperare i singoli elementi costituenti (fibra, core, resina). Le fibre così recuperate mantengono le proprietà iniziali, potendo essere riutilizzate in un nuovo ciclo. Questo anche se, a dire il vero, rimane un leggero film di resina in superficie che, però, non pregiudica la drappabilità del tessuto ma, anzi, favorisce la successiva impregnazione. La resina, invece, una volta “sciolta” può essere recuperata anch’essa facendo evaporare il solvente.

Quindi è possibile separare fibre e resina che poi possono essere riutilizzate singolarmente?

Esattamente. Tutto il materiale composito può essere riciclato e riutilizzato. La resina si può “sciogliere” in un solvente comune. Poi, quest’ultimo può essere recuperato tramite distillazione e condensazione, lasciando sul fondo una miscela di resina e solvente che potrà nuovamente essere distribuita su fibre vergini o riciclate. Lasciando evaporare la parte rimanente di solvente si ottiene un nuovo composito con proprietà comparabili a quelle ottenute da materie vergini. Alla fine, tutto il materiale recuperato può essere riutilizzato come materia prima per lo stampaggio di nuovi componenti. L’unico nostro vincolo è la grandezza dell’impianto di riciclo. Ad oggi non abbiamo una capacità sufficiente per riciclare la barca come pezzo unico ma dobbiamo farla a pezzi più piccoli. Così, però, interrompiamo la continuità delle fibre e, successivamente, possiamo realizzare solo pezzi di dimensioni più piccole. Almeno per ora.

A livello di caratteristiche meccaniche, come si comporta il vostro laminato rispetto a un laminato in vetroresina tradizionale?

A livello di caratteristiche meccaniche il nostro composito è assolutamente comparabile. A riguardo stiamo lavorando con QI Composites – azienda di fama mondiale che si occupa di verifiche su compositi per Coppa America e Volvo Ocean Race – per validare le proprietà del materiale. Anche se le fibre vegetali hanno proprietà inferiori a quelle del vetro, bisogna considerare che la densità delle prime è nettamente più bassa: in questo modo a parità di peso si ottiene un laminato leggermente più spesso ma con proprietà meccaniche comparabili. Inoltre, la resistenza agli urti è migliorata grazie all’uso della matrice termoplastica, che è più duttile della controparte tradizionale.

Come cambia il processo produttivo di una barca?

Il processo produttivo scelto è quello dell’infusione sottovuoto, che garantisce un migliore ambiente di lavoro, privo di emissioni nocive di qualsiasi tipo. Rispetto a questo processo, non ci sono grandi cambiamenti rispetto alle tecnologie normalmente in uso, se non particolari accorgimenti per risolvere alcune problematiche legate all’impregnazione delle fibre naturali. Inoltre, queste ultime non sono irritanti per la pelle, quindi possono essere maneggiate senza particolari precauzioni dagli operatori.

Stiamo poi lavorando anche sugli stampi, manufatti che a fine vita spesso vengono abbandonati nei piazzali dei cantieri a causa degli alti costi dei processi di smaltimento. A riguardo abbiamo da poco fatto un accordo con la società Breton, leader a livello mondiale nella produzione di macchinari per la lavorazione della pietra naturale e dei metalli, per far ingegnerizzare e costruire lo stampo femmina della deriva volante che stiamo progettando, Ecofoiler.

La costruzione avverrà grazie alla tecnologia Breton Genesi, che unisce un processo di Additive Manufacturing controllato da algoritmi di Intelligenza Artificiale a quella che ad oggi è annoverata fra le più grandi stampanti 3D al mondo con tecnologia FDM (Fuses Deposition Modeling). Si tratta di estrudere del materiale termoplastico additivato (ABS con fibre di carbonio) che una volta depositato va a realizzare una forma quasi definitiva dello stampo femmina. Successivamente, grazie a un processo di fresatura ad alta velocità integrato nella stessa macchina, si rifiniscono le superfici da utilizzare rimuovendo una quantità di materiale minima per andare quindi a formare il manufatto finale. Il truciolo generato, ma soprattutto lo stampo a fine carriera, possono essere triturati e usati per additivare il materiale vergine fino a percentuali del 40{2e3577d2bd6aebaa150c85c33fcd353783f1aa6c690283591e00ef60b3336fc8}, ed essere quindi utilizzati per nuovi processi di stampa. Entrambe le tecnologie sono un chiaro esempio di economia circolare.

Un laminato tradizionale è ricoperto da un sottile velo di gelcoat, quella sostanza a base di resina che fornisce la finitura esterna e rende il laminato impermeabile. La finitura superficiale di un vostro laminato com’è realizzata?

Per ora, sulle barche da regata proponiamo il wrapping, ovvero quella pellicola plastica termoadesiva con la quale si può avvolgere la barca (da wrap che in inglese significa avvolgere, arrotolare, incartare…). A breve, entro fine anno, avremo però a disposizione un gelcoat termoplastico che ci permetterà di rivestire il laminato in modo tradizionale garantendo, al tempo stesso, la riciclabilità delle imbarcazioni.

Con la vostra vetroresina ecologica avete già realizzato delle piccole barche a vela. Quali sono le loro particolarità?

Pur avendo meno di due anni di vita, NLCOMP ha già messo a punto i prototipi di tre imbarcazioni, grazie anche alla collaborazione di velisti e progettisti di fama internazionale – continua Fabio Bignolini, Chief Operating Officier e co-founder della società. Il dinghy Ecoprimus e la sport boat Ecoracer sono già pronte per la produzione. Entrambe sono costruite con fibre di lino e anima in Atlas HPE riciclato o riciclabile, tenute insieme dalla nuova resina termoplastica Elium, che garantisce il riciclo a fine vita. Si tratta delle prime imbarcazioni riciclabili sul mercato: il dinghy EcoPrimus, una piccola deriva a vela per bambini lunga 2.4 m ed ideata da Davide Bereczki, una sorta di Optimist 2.0, è stata la prima barca sostenibile e riciclabile realizzata da NLCOMP. La seconda è EcoRacer 769, una barca a vela da regata di 7,69 metri disegnata da un progettista d’eccezione come Matteo Polli. È una barca che presenta una serie di soluzioni mutuate da barche ben più grandi e vincenti. Ad esempio, la prua, per ridurre il peso e la superficie esposta al vento, ha i bordi inclinati che aggiungono anche rigidità alla struttura. Inoltre, nella zona prodiera lungo lo spigolo è stato realizzato un gradino che funziona come gli spray rail dei motoscafi, generando portanza sull’onda. In questo modo i volumi immersi possono essere ridotti.

A queste due si aggiungerà presto la deriva volante Ecofoiler, ispirata ai monoscafi con i foil, gli AC75 dell’ultima America’s Cup. Quando la vedremo in acqua?

Con Ecofoiler saremo pronti nel 2022. Sarà una piccola deriva volante di soli 3,80 metri, disegnata ancora una volta da Matteo Polli con la collaborazione di Matteo Ledri, CFD engineer, con esperienze in tre campagne di Coppa America (Artemis Racing, BAR e Luna Rossa Challenge). L’obiettivo del progetto Ecofoiler, che vedrà Sergio Caramel – timoniere del Melges 24 Arkanoè by Montura e laureando in ingegneria aerospaziale – nel ruolo di Project Manager, va oltre l’innovativo aspetto costruttivo e si pone come imbarcazione “entry-level” per rendere il foiling aperto a tutti i velisti, obiettivo perseguito garantendo semplicità sia nella conduzione in mare sia nella gestione logistica in generale, grazie a nuove soluzioni progettuali. Ad esempio, la barca sarà dotata di un innovativo sistema per retrarre il foil pensato per assicurare un agevole rientro a terra ai velisti. Ecofoiler sarà, ovviamente, interamente costruito con la tecnologia rComposite di NLCOMP con un mix di fibre naturali e sintetiche, comprese fibre di carbonio riciclate, viste le particolari caratteristiche meccaniche che dovrà avere la barca. Per quanto riguarda i foil, sempre nell’ottica della sostenibilità ed al fine di garantire il riciclo e ridurre i costi produttivi, si è optato per dei profili in alluminio.

NlCOMP ad oggi ha sviluppato una tecnologia innovativa, realizzato delle barche, sta elaborando nuovi progetti. Avete degli investitori che supporteranno questa crescita?

Per crescere e produrre su larga scala le sue imbarcazioni NLCOMP ha evidentemente bisogno di fondi. Proprio per questo abbiamo deciso di aumentare il capitale sociale attraverso una campagna di equity crowdfunding sulla piattaforma Activant.eu, un portale dedicato all’innovazione sostenibile ed alle iniziative ad alto impatto sociale e innovativo.

Quello che raccoglieremo verrà infatti investito principalmente proprio in R&D e prototipazione.<p style=”text-align: center;”></p>