I Meccanismi Idraulici

Quasi tutte le imbarcazioni sono dotate di meccanismi il cui azionamento dipende da un dispositivo idraulico, il quale perciò funge da “muscolo” per il movimento di apparecchiature necessarie alla navigazione, alla sicurezza e al comfort.

Come si presenta il sistema?

Il sistema è composto essenzialmente da una pompa idraulica che invia a forte pressione un fluido (olio idraulico, da non confondere o miscelare con altri oli) a un pistone o a un motore idraulico attraverso una serie di tubazioni rigide e/o flessibili con una serie di elettrovalvole comandate attraverso un circuito elettronico di controllo che aziona anche, contemporaneamente, la pompa elettrica di pressione.

I sensori

A seconda della funzione e della complessità, in questo circuito vi possono essere alcuni sensori (generalmente di tipo magnetico) che danno il consenso ad alcuni movimenti e ne impediscono altri per far sì che il tutto risponda alla logica di movimentazione programmata nella scheda elettronica di comando e, al contempo, per evitare che un comando inappropriato provochi danni.

I sistemi ad azionamento idraulico

Molti sono i sistemi ad azionamento idraulico: flap, aperture portelli, passerella, scaletta da bagno, gruetta per il tender, plancetta immergibile, trasmissioni, timoneria, trim, alcuni tipi di eliche di manovra, alcuni salpancora o winch, alza tavoli, chiusura hard top, sponde laterali abbattibili, tenditori per cavi in acciaio e vari altri apparati. Il sistema idraulico è uno dei sistemi di per sé più affidabile ma richiede, come tutto, un minimo di manutenzione con verifiche periodiche e la conoscenza di come ovviare ad alcuni guasti.

- Questi i quattro componenti principali:

a) pompa idraulica con motore elettrico;

b) elettrovalvole con tubazioni e raccordi;

c) pistoni o motori idraulci;

d) centralina elettronica di controllo con sensori e comandi a tastiera o con radiocomando.

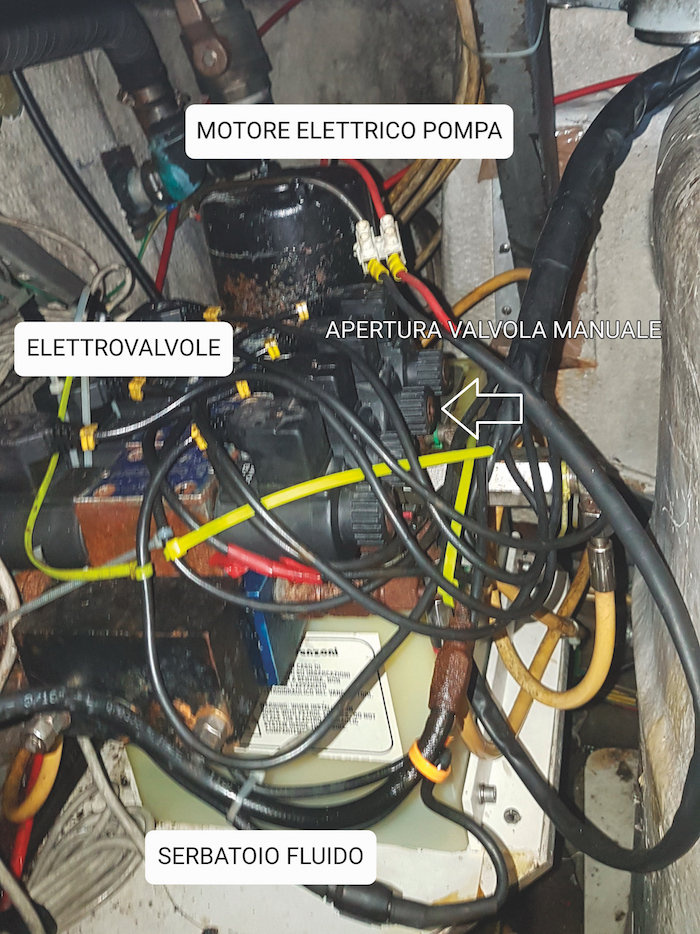

Pompa idraulica con motore elettrico

Questo dispositivo è composto da alcuni subcomponenti: un motore elettrico in CC a 12 o 24 Volt, un suo relais di attivazione e un corpo pompa idraulica che porta a pressione il fluido a cui è solitamente fissata una pompa a mano di emergenza e il gruppo di elettrovalvole.

Questi vari subcomponenti vanno periodicamente puliti, lubrificati e ripitturati. In particolare va verificato il relais di comando motore che non deve presentare ossidazioni né sui contatti esterni né nella parte interna.

Ovviamente deve essere previsto un interruttore magnetotermico di protezione adeguato. Il serbatoio del fluido idraulico deve essere sempre al livello giusto e la verifica va effettuata con tutti i pistoni estesi. Importante è tenere del fluido di riserva dello stesso tipo – normalmente olio idraulico ISO 46 che, tra le varie caratteristiche, ha anche un buon grado di demulsività, ossia la capacità di separare eventuali contaminazioni da acqua – e verificare che questo sia comunque sempre privo di impurità e, ovviamente, di acqua.

Elettrovalvole con tubazioni e raccordi

Le elettrovalvole sono dispositivi che, comandati elettricamente insieme alla pompa idraulica, consentono l’azionamento di pistoni o di altri meccanismi idraulici. Queste valvole sono montate sul corpo della pompa e possono essere in numero variabile in base agli apparati che devono azionare. Infatti, spesso, un’unica centralina idraulica aziona i tanti meccanismi idraulici che abbiamo già elencato, cioè pistoni apertura portelli, flap eccetera.

Tali valvole vanno periodicamente ispezionate per verificare eventuali perdite e, ogni 6/8 anni, vanno sostituite le guarnizioni di gomma di tenuta. In caso di non funzionamento di una di queste valvole è possibile azionarla manualmente, dopo aver individuato la valvola connessa all’utenza richiesta, spingendo con un punteruolo il cilindretto posto al centro valvola e azionando la pompa premendo contemporaneamente il comando desiderato.

Qualora neanche la pompa elettrica funzioni si può ovviare azionando contemporaneamente anche la leva della pompa manuale. Importante è la verifica delle tubazioni idrauliche ad alta pressione, in particolare quelle immerse in acqua o esposte al sole. Se immersi in acqua, questi tubi flessibili hanno generalmente una durata operativa massima di 3/4 anni, che raddoppia se sono interni. Qualora debbano essere cambiati, si deve sempre verificare che i nuovi abbiano la stessa resistenza alla pressione.

Per molte tipologie di tubazioni flessibili, un tipico segnale di allerta circa la necessità di sostituzione è costituito dalla screpolatura dello strato esterno, segno che la tenuta – in particolare vicino ai raccordi – è compromessa.

Infine è utile controllare i raccordi e le crimpature dei tubi e la loro tenuta sotto pressione a fine corsa. È utile sapere che spesso vengono utilizzati raccordi riutilizzabili (inox) che, in caso di rottura del tubo, possono essere rimontati tagliando qualche centimetro della parte deteriorata: basta svitare il cappuccio di tenuta del raccordo sul tubo, smontare l’intero raccordo e, dopo averne ben pulito le filettature interne, rimontarlo.

Ovviamente, se presenti ossidazioni importanti sui raccordi (anche se inox), questi vanno sostituiti. Quasi sempre sul circuito idraulico è presente – sebbene dimenticato da tutti – uno scambiatore di calore ad acqua di mare che richiede ad ogni stagione la sostituzione dello zinco, un adeguato collegamento a massa e uno smontaggio e pulizia interna ogni 4/5 anni.

Pistoni e motori idraulici

I pistoni sono i componenti di “forza” finali di ogni impianto idraulico. Possono essere esterni o immersi in acqua. Qualora immersi, gli steli – ossia gli assi che entrano ed escono – hanno bisogno di essere tenuti sempre in posizione di minima estensione per evitare che il formarsi di incrostazioni sugli stessi danneggi – al momento di rientrare – la tenuta in gomma (paracqua e/o paraolio) con conseguenti perdite che saranno visibili come piccole chiazze di olio sull’acqua in loro prossimità.

Pertanto è fondamentale pulire sempre gli steli e, ogni 5/7 anni, smontarli e far sostituire le guarnizioni interne e i paraolio. Sono sempre da controllare i relativi raccordi, tubi, dadi e perni di fissaggio nonché gli zinchi di protezione. Talvolta gli steli immersi sono protetti dalla vegetazione marina da cuffie in gomma che vanno sostituite ogni paio di anni. Parimenti i motori idraulici vanno revisionati ogni 7/9 anni o anche prima, qualora siano visibili delle perdite.

Centralina di controllo e sensori

È il sistema che comanda tutta l’idraulica e che obbedisce a una logica studiata dal costruttore in base ai movimenti da fare ed in relazione ai consensi dati da una serie di sensori. Ciò consente un funzionamento agevole e quasi del tutto automatico impedendo movimentazioni errate che potrebbero causare seri danni.

Purtroppo, qualora si verifichi un problema con qualche componente, il sistema si blocca e con esso i nostri importanti meccanismi: si pensi al blocco di una plancetta immersa causato da un urto o da un sovraccarico di persone che causi un leggero disallineamento di qualche sensore; una passerella con funzione di gru che, usata in sovraccarico o per un urto in banchina, abbia una minima torsione con problemi a un sensore e non consenta più l’alaggio o il varo di un tender; qualcuno che inavvertitamente urti un sensore o ne danneggi il cavo. Sono casi in cui il sistema va in blocco e, con esso, parte della nostra imbarcazione.

È consigliabile prevenire tutto ciò operando quando l’imbarcazione non è operativa, ricorrendo ai manuali di istruzioni o all’aiuto di un tecnico, localizzando tutti i sensori, riconoscendone la funzione, e verificando i relativi cablaggi tenendone qualcuno di riserva. Nel caso di piccoli movimenti che abbiano disallineato i sensori, è possibile azionare gli stessi manualmente (se magnetici, anche avvicinando ad essi un cacciavite e facendo azionare il relativo comando) prestando estrema attenzione a non farsi male o causare danni.

Solitamente, la centralina non ha bisogno di manutenzione, tuttavia va verificato comunque che non si bagni e che i connettori elettrici siano ben stretti; questi ultimi, ogni 2/3 anni, vanno disaccoppiati e puliti con apposito spray per contatti elettrici. In caso di malfunzionamento, verificare che la tensione in arrivo alla stessa centralina sia corretta, ossia non inferiore ai 12 o 24 Volt anche quando entra in funzione il motore/pompa, e che un eventuale fusibile non sia bruciato. Stessa procedura per il pannello comandi, che va periodicamente verificato nella tenuta all’ acqua e nella pulizia di contatti e spinotti.